Что такое смазка и для чего она нужна: Зачем нужна смазка для электроконтактов?

Зачем нужна смазка для электроконтактов?

Надежность оборудования во многом зависит от состояния его электроконтактов. Наиболее актуальными задачами при их эксплуатации и обслуживании являются обеспечение наименьшего сопротивления в замкнутом состоянии, предупреждение возникновения короткого замыкания, защита от повреждения в результате действия на них агрессивных сред, влаги, повышенной температуры.

Для сервисного обслуживания электрических устройств различных типов применяются специальные смазочные материалы – смазки для электроконтактов.

Смазки для электрических контактов делятся на две большие категории.

В одну из них входят электропроводные материалы, которые наносятся на контакты для снижения их сопротивления и улучшения электрической проводимости. Такие свойства смазки получают путем добавления в состав мелкодисперсных порошков меди, олова, графита и других электропроводящих веществ.

Другая категория представлена электроизоляционными смазками.

Любые смазочные материалы традиционного состава, состоящие из базового масла и загустителя, в той или иной мере обладают диэлектрическими свойствами. Однако в таких материалах прочность защитного слоя невелика. Он легко разрушается, и происходит замыкание контактов.

Специальные диэлектрические смазки образуют защитный слой, который предохраняет проводник от агрессивных сред, механических и химических воздействий, предотвращают образование коррозии, окисления, возникновения короткого замыкания и утечек тока.

Смазки с диэлектрическими свойствами наносят на поверхность контактов, разъемов, других устройств с целью решения следующих основных задач.

Наиболее неприятными последствиями нарушения изоляции контактов, могут стать повышенное энергопотребление электрических устройств, образование короткого замыкания, разогрев, плавление электропроводников и возникновение возгораний.

Конденсат, образовавшийся из атмосферной влаги при перепадах температур, оседает на поверхности контактов электрооборудования. В результате электрохимических реакций с участием воды, различных солей, щелочей, кислот и других агрессивных сред, представляющих собой электролиты, на поверхности контакта появляется окисная пленка или налет, образуется коррозия. Это приводит к увеличению электрического сопротивления и появлению искрообразования при замыкании-размыкании контактов. Образовавшаяся ржавчина нарушает подвижность узлов, их нормальное функционирование и часто является причиной выход из строя оборудования.

Специальные смазки предотвращают короткие замыкания или утечки тока, обеспечивают дополнительную герметизацию, надежно защищают электрические контакты от образования коррозии и окислов.

Одной из новых разработок на рынке специальных сервисных материалов с высокими диэлектрическими свойствами стала Смазка для электрических контактов от компании «Эффективный Элемент».

Смазка для электроконтактов EFELE создана на базе диметисилоксановой жидкости и загустителя из специальных неорганических компонентов. Формула смазки содержит также специальный пакет присадок. Она имеет достаточно густую консистенцию (классификация по NLGI – 3).

Тщательно сбалансированный состав позволил добиться очень высоких диэлектрических и других физико-химических свойств. Смазка сохраняет все рабочие характеристики при температурах от -40 до +160 °С, что позволяет ее применять в любых климатических условиях. Она эффективно защищает от электрического пробоя и возникновения короткого замыкания, обеспечивает дополнительную герметизацию, предотвращает образование коррозии и окислов на контактах.

Этот материал не разрушает пластмассы и эластомеры, поэтому рекомендуется для таких устройств, в конструкции которых предусмотрены полимерные детали и составляющие.

Кроме того, электроизоляционная смазка EFELE характеризуется следующими дополнительными преимуществами:

- Эффективно работает во влажной среде

- Устойчива к смыванию водой, слабокислотными и щелочными растворами

- Имеет длительный срок службы

- Белый цвет не снижает эстетических свойств электрических устройств

- Стабильность свойств и характеристик

Этот материал безопасен – при соблюдении стандартных санитарных норм и правил личной гигиены он не представляет вреда для организма человека.

Еще одним важным преимуществом этого электроизоляционного материала является удобная фасовка. Дозатор объемом 15 мл изготовлен из прочного пластика и снабжен удлиненным носиком с тонким каналом, который позволяет наносить смазку даже в труднодоступные места и точно ее дозировать.

- Герметизация клеммных соединений автомобильных аккумуляторных батарей

- Защита клеммных соединений другого оборудования

- Дополнительная защита высоковольтных проводов автомобиля

- Защита контактов реле, датчиков штепселей, розеток

- Дополнительная электроизоляция для защиты от короткого замыкания

- Резьбовые соединения электрических разъемов

- Защита неразъемных электрических контактов (скрутка, пайка, сварка)

Смазки для электрических контактов просты в использовании.

Перед нанесением смазки очистите контакты от загрязнений и окислов с помощью наждачной бумаги и специальных очистителей. Произведите монтаж и затяжку зачищенных контактов. Нанесите смазку на защищаемую поверхность и равномерно распределите ее слоем толщиной не менее 2 мм. Излишки состава удалите ветошью или другим мягким безворсовым материалом.

Применение специальных материалов для защиты контактов обеспечивают высокую надежность электрических приборов и устройств в самых различных эксплуатационных и климатических условиях. Смазки образуют на поверхности контактов герметичный слой с высокими диэлектрическими свойствами и в течение длительного времени обеспечивают защиту от воздействия влаги и других агрессивных факторов внешней среды.

Таким образом, специальные смазки для электрических контактов предотвращают образование коррозии и окислов, повышают надежность электрических устройств и предотвращают риск возникновения аварийных ситуаций при работе оборудования и транспортных средств.

Возврат к списку

Смазка для кухонной техники: для чего она нужна?

Чистка дроссельной заслонки: порядок действий

Производство уплотнений. Покрытия MODENGY для увеличения производительности оборудования

Ветроэнергетика в России: этапы развития отрасли

Ремонт шнеков оборудования для формовки полимеров

Современная кухонная техника стала неотъемлемым атрибутом жизни человека. Миксеры, блендеры, мясорубки, соковыжималки и другие электрические приборы облегчают и ускоряют приготовление пищи.

Они преобразовывают импульсы переменного тока в механическое движение лопастей, ножей и дисков. Тем самым процессы нарезки или перемешивания продуктов происходят гораздо быстрее.

Работоспособность и долговечность кухонной техники зависит от правильного ухода за ней. Воздействие жидкостей и агрессивных чистящих веществ негативно сказывается на состоянии механизмов.

Именно поэтому оборудование нуждается не только в регулярной мойке, но и в использовании специальной смазки для кухонной техники.

Какие узлы кухонной техники нуждаются в смазывании?

Наиболее интенсивному износу в мелкой кухонной технике подвержены шестерни, валы, подшипники, втулки, штоки, направляющие, червячные передачи. Многие из этих элементов выполнены из пластика, что необходимо учитывать при выборе смазки.

При сборке оборудования на предприятиях в его узлы закладываются специальные, безопасные для здоровья человека, материалы. Это позволяет трущимся механизмам дольше сохранять свой ресурс.

Однако в процессе работы приборов смазки вымываются, высыхают или накапливают большое количество абразивных частиц. В результате они не только перестают выполнять свои функции, но и могут навредить деталям.

Наиболее эффективное решение проблемы – своевременная замена старого смазочного материала на новый, обязательно соответствующий определенным требованиям.

Требования к смазкам для кухонной техники

Учитывая возможность случайного попадания смазки на продукты питания, главным требованием к ней является наличие пищевого допуска. Смазочный материал должен быть физиологически безопасным, не иметь запаха и вкуса.

Так как в смазывании чаще всего нуждаются пластиковые шестерни и резиновые уплотнения, составы не должны содержать агрессивных по отношению к этим материалам компонентов. В противном случае вместо пользы они нанесут вред.

Помимо всего прочего, смазки для кухонной техники, как и любые другие, должны соответствовать условиям работы механизмов (скоростным, температурным режимам и пр.).

Идеальным вариантом, отвечающим всем вышеперечисленным требованиям, является синтетическая Смазка для кухонной техники EFELE. Она обладает пищевым допуском NSF h2, не имеет запаха и вкуса, инертна к пластикам и резинам.

Использование смазки позволяет снизить шумы и вибрации, издаваемые приборами в процессе работы, продлить срок эксплуатации техники, сделать ее обслуживание безопасным для здоровья человека.

Продукт представлен в удобных «карандашах» 20 грамм. Для бытового применения с учетом малого объема требуемой смазки этого вполне достаточно.

Упаковка с выдвижным стержнем позволяет нанести нужное количество материала без использования дополнительных инструментов, сохранить в чистоте как руки, так и окружающие предметы.

Перед нанесением смазки необходимо обязательно очистить детали от загрязнений и остатков старого материала. Для этих целей отлично подходит Очиститель‑обезжириватель поверхностей EFELE.

Средство на основе специальных растворителей и моющих добавок подходит для нехимостойких пластиковых и резиновых элементов. Аэрозольный состав легко проникает в труднодоступные места, полностью испаряется и не оставляет следов.

Использование Смазки для кухонной техники EFELE в комплексе с Очистителем‑обезжиривателем EFELE позволяет не только продлить срок эксплуатации кухонной техники, но и сделать процесс ее обслуживания максимально удобным и эффективным.

Периодичность обслуживания приборов

После каждого применения мелкая кухонная техника нуждается в гигиенических процедурах. Для этого все съемные элементы промываются под проточной водой с применением безопасного моющего средства.

В миксере очищаются венчики и тестомесы, в блендере – ножи, диски для шинковок и терок, блендерная ножка или венчик. В кухонном комбайне съемными могут быть разные детали – в зависимости от комплектации прибора.

Двигательную часть, в которую устанавливаются все аксессуары, достаточно просто протереть. После проведения мероприятия следует тщательно высушить детали и лишь затем приступать к следующему этапу использования.

Смазывание трущихся узлов кухонной техники необходимо проводить по мере надобности. Периодичность напрямую зависит от интенсивности эксплуатации устройств.

Смазка повышает эффективность и срок службы машин

Смазка уменьшает трение и позволяет движущимся частям машины плавно скользить относительно друг друга. Автоматическая система смазки имеет много преимуществ по сравнению с ручной смазкой. Узнайте, как это приводит к увеличению срока службы оборудования, снижению износа и уменьшению расходов на техническое обслуживание.

Смазка является важнейшим элементом эффективности и срока службы любого вращающегося оборудования. Согласно исследованию SKF, более 50 % отказов подшипников являются результатом неправильной смазки. Выбор подходящего решения для смазки может помочь уменьшить преждевременный выход подшипников из строя и увеличить время безотказной работы, производительность и эффективность использования энергии.

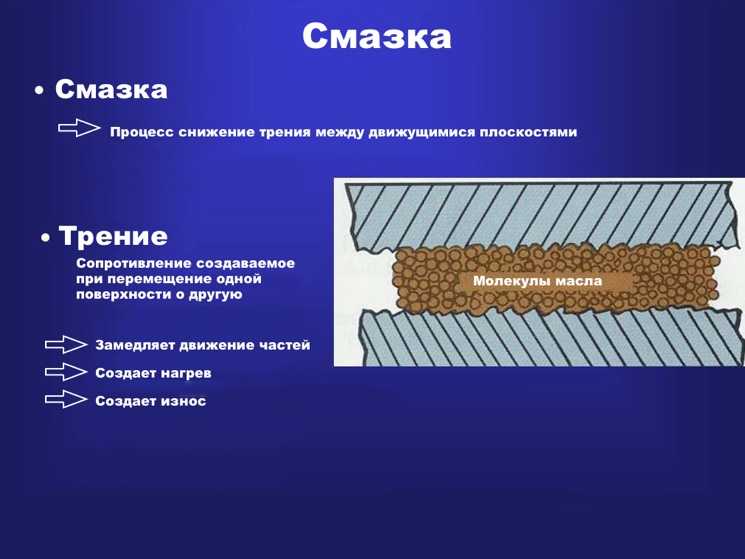

Что такое смазка?

Смазка может быть определена как нанесение маслянистых или жирных веществ, также называемых «смазками», с целью уменьшения трения и обеспечения плавного скольжения движущихся частей машины относительно друг друга.

Смазочные материалы образуют пленку между металлическими поверхностями деталей машин, чтобы избежать контакта металла с металлом и обеспечить эффективную работу машины.

Основные функции смазки:

- Уменьшение трения за счет создания пленки между двумя поверхностями

- Предотвращение износа машины

- Защита от коррозии

- Охлаждение за счет отвода тепла от поверхностей

- Уплотнение

- Очистка путем транспортировки загрязняющих частиц к фильтрам

Различные типы смазки (ручная или автоматическая смазка)

Смазка может выполняться вручную или автоматически.

- Ручная смазка

Ручная смазка требует вмешательства техника с помощью смазочного шприца или аналогичного традиционного смазочного инструмента. Этот метод смазки имеет довольно много недостатков, таких как увеличение времени простоя машины, высокие затраты на техническое обслуживание и неравномерное смазывание (слишком много, слишком мало или недостаточно часто). Все о недостатках ручной смазки читайте в статье Подводные камни ручной смазки.

Этот метод смазки имеет довольно много недостатков, таких как увеличение времени простоя машины, высокие затраты на техническое обслуживание и неравномерное смазывание (слишком много, слишком мало или недостаточно часто). Все о недостатках ручной смазки читайте в статье Подводные камни ручной смазки.

- Автоматическая система смазки

Автоматическая система смазки — это система, которая обеспечивает ваше оборудование необходимым количеством смазки в нужное время и в нужном месте — обычно во время работы машины. Она заменяет обычную систему смазки и обеспечивает увеличение срока службы оборудования, снижение износа и меньшие расходы на техническое обслуживание. Узнайте обо всех преимуществах автоматической смазки в статье 7 важных преимуществ автоматической смазки.

Ручной и автоматический

Предотвращение недостаточной и избыточной смазки

«Последствия недостаточной смазки хорошо известны: повышенный износ компонентов, преждевременный выход из строя, повышенное потребление энергии, увеличение эксплуатационных расходов и затрат на техническое обслуживание», — говорит Чарльз Хартл, менеджер по глобальному маркетингу смазочного оборудования. Дивизия в Graco. «Но последствия чрезмерного смазывания могут быть столь же вредными. Это расходует смазку, может привести к избыточному нагреву, создает нагрузку на точки смазки и увеличивает время простоя. Решение очевидно: оптимальная смазка ».

Дивизия в Graco. «Но последствия чрезмерного смазывания могут быть столь же вредными. Это расходует смазку, может привести к избыточному нагреву, создает нагрузку на точки смазки и увеличивает время простоя. Решение очевидно: оптимальная смазка ».

Зачем нужна автоматическая смазка?

Ручная смазка обычно приводит к непостоянству смазки. Неравномерный цикл смазки приводит к перерасходу смазочного материала, позволяет загрязняющим веществам попадать в подшипник, вызывая преждевременный износ и значительно сокращая срок службы подшипника.

Почему подшипники выходят из строя: 34,4% неадекватная смазка — 19,6% загрязнение — 18,6% другие причины — 17,7% ошибки монтажа — 6,9% перегрузки подшипника — 2,8% ошибки хранения и обращения

И именно здесь на помощь приходит автоматическая смазка. Она подает меньшее количество смазки через более частые промежутки времени, избегая как избыточной, так и недостаточной смазки.

Автоматическая постоянная смазка продлевает срок службы подшипников и предотвращает незапланированные простои. Небольшие частые количества смазки во время движения подшипника увеличивают срок службы подшипника.

Системы автоматической смазки для всех отраслей промышленности

Автоматические системы смазки Graco можно найти в нескольких отраслях, например:

- Судостроение

- Еда

- Горнодобывающая промышленность

- Строительство

Скачать инфографику

Что такое смазка?

Смазка Значение

Смазка — это контроль трения и износа путем введения пленки, уменьшающей трение, между движущимися контактирующими поверхностями. Используемая смазка может быть жидкой, твердой или пластичной.

Хотя это правильное определение, оно не отражает всего того, чего на самом деле достигает смазка.

Для смазывания поверхности можно использовать множество различных веществ. Масла и смазки являются наиболее распространенными. Смазка состоит из масла и загустителя для обеспечения ее консистенции, в то время как масло является тем, что фактически смазывает. Масла могут быть синтетическими, растительными или минеральными, а также их комбинациями.

Масла и смазки являются наиболее распространенными. Смазка состоит из масла и загустителя для обеспечения ее консистенции, в то время как масло является тем, что фактически смазывает. Масла могут быть синтетическими, растительными или минеральными, а также их комбинациями.

Приложение определяет, какое масло, обычно называемое базовым маслом, следует использовать. В экстремальных условиях синтетические масла могут быть полезны. В тех случаях, когда речь идет об окружающей среде, можно использовать растительные базовые масла.

Смазочные материалы, содержащие масло, имеют присадки, которые улучшают, добавляют или подавляют свойства базового масла. Количество присадок зависит от типа масла и области применения, для которой оно будет использоваться. Например, в моторное масло может быть добавлен диспергатор.

Диспергатор удерживает нерастворимые вещества в конгломератах, которые удаляются фильтром при циркуляции. В средах с экстремальными температурами, от холода до жары, можно добавлять присадку, улучшающую индекс вязкости (VI). Эти добавки представляют собой длинные органические молекулы, которые остаются связанными вместе в холодных условиях и распадаются в более жарких условиях.

Эти добавки представляют собой длинные органические молекулы, которые остаются связанными вместе в холодных условиях и распадаются в более жарких условиях.

Этот процесс изменяет вязкость масла и позволяет ему лучше течь в холодных условиях, сохраняя при этом свои высокотемпературные свойства. Единственная проблема с присадками заключается в том, что они могут быть истощены, и для того, чтобы восстановить их обратно до достаточного уровня, как правило, объем масла необходимо заменить.

Роль смазки

Основные функции смазки:

- Уменьшить трение

- Предотвратить износ

- Защита оборудования от коррозии

- Контрольная температура (рассеивание тепла)

- Контролировать загрязнение (относить загрязнители к фильтру или отстойнику)

- Мощность передачи (гидравлика)

- Обеспечьте гидроизоляцию

Иногда функции уменьшения трения и предотвращения износа используются взаимозаменяемо. Однако трение — это сопротивление движению, а износ — это потеря материала в результате трения, контактной усталости и коррозии. Есть существенная разница. На самом деле не все, что вызывает трение (например, жидкостное трение), вызывает износ, и не все, что вызывает износ (например, кавитационная эрозия), вызывает трение.

Однако трение — это сопротивление движению, а износ — это потеря материала в результате трения, контактной усталости и коррозии. Есть существенная разница. На самом деле не все, что вызывает трение (например, жидкостное трение), вызывает износ, и не все, что вызывает износ (например, кавитационная эрозия), вызывает трение.

Уменьшение трения является ключевой задачей смазывания , но у этого процесса есть много других преимуществ. Смазочные пленки могут помочь предотвратить коррозию, защищая поверхность от воды и других агрессивных веществ. Кроме того, они играют важную роль в контроле загрязнения внутри систем.

Смазка работает как канал, по которому загрязняющие вещества транспортируются к удаляемым фильтрам. Эти жидкости также помогают контролировать температуру, поглощая тепло с поверхностей и передавая его в точку с более низкой температурой, где оно может быть рассеяно.

Типы смазки

Существует три различных типа смазки: граничная, смешанная и сплошная. Каждый тип отличается, но все они основаны на смазке и присадках в маслах для защиты от износа.

Каждый тип отличается, но все они основаны на смазке и присадках в маслах для защиты от износа.

Полнопленочная смазка может быть разделена на две формы: гидродинамическую и упругогидродинамическую. Гидродинамическая смазка возникает, когда две поверхности при скользящем движении (относительно друг друга) полностью разделены пленкой жидкости.

Упругогидродинамическая смазка аналогична, но происходит, когда поверхности находятся в качающемся движении (относительно друг друга). Слой пленки в эластогидродинамических условиях значительно тоньше, чем при гидродинамической смазке, и давление на пленку больше. Он называется эластогидродинамическим, потому что пленка упруго деформирует поверхность качения, смазывая ее.

Даже на самых полированных и гладких поверхностях присутствуют неровности. Они торчат из поверхности, образуя пики и впадины на микроскопическом уровне. Эти вершины называются неровностями. Для соблюдения условий полной пленки смазочная пленка должна быть толще, чем длина неровностей. Этот тип смазки наиболее эффективно защищает поверхности и является наиболее востребованным.

Этот тип смазки наиболее эффективно защищает поверхности и является наиболее востребованным.

Граничная смазка применяется в местах частых пусков и остановок, а также в условиях ударных нагрузок. Некоторые масла содержат противозадирные (EP) или противоизносные (AW) присадки, помогающие защитить поверхности в случае невозможности получения полной пленки из-за скорости, нагрузки или других факторов.

Эти добавки прилипают к металлическим поверхностям и образуют жертвенный слой, защищающий металл от износа. Граничная смазка возникает, когда две поверхности соприкасаются таким образом, что их защищает только слой EP или AW. Это не идеально, так как вызывает сильное трение, нагрев и другие нежелательные эффекты.

Смешанная смазка представляет собой нечто среднее между граничной и гидродинамической смазкой. В то время как основная часть поверхностей разделена смазочным слоем, шероховатости все же соприкасаются друг с другом. Здесь снова вступают в игру добавки.

Этот метод смазки имеет довольно много недостатков, таких как увеличение времени простоя машины, высокие затраты на техническое обслуживание и неравномерное смазывание (слишком много, слишком мало или недостаточно часто). Все о недостатках ручной смазки читайте в статье Подводные камни ручной смазки.

Этот метод смазки имеет довольно много недостатков, таких как увеличение времени простоя машины, высокие затраты на техническое обслуживание и неравномерное смазывание (слишком много, слишком мало или недостаточно часто). Все о недостатках ручной смазки читайте в статье Подводные камни ручной смазки.