Великолуг александр михайлович – Автор РИД: Великолуг Александр Михайлович

способ изготовления ствола стрелкового оружия — патент РФ 2446904

Изобретение относится к области машиностроения. Осуществляют механическую обработку ствольной заготовки с получением гладкого канала ствола. Производят формирование нарезов и полей пластической деформацией и осаждение гальванического хрома с последующим прогревом. Формирование нарезов и полей на поверхности гладкого канала ствола пластической деформацией осуществляют после осаждения гальванического хрома на поверхность гладкого канала ствола. Прогрев ствольной заготовки с хромовым покрытием осуществляют в вакууме или в среде защитного газа при температуре не выше температуры отпуска ствольной заготовки. В результате обеспечивается прямолинейность канала ствола. 1 пр.

Изобретение относится к области машиностроения и может быть использовано для изготовления стволов стрелкового оружия с хромированным каналом, толщиной хромового покрытия до 0,1 мм.

Известен способ изготовления ствола стрелкового оружия, принятый за прототип (см. М.Г.Арефьев, Л.И.Карпов. «Производство стволов стрелкового оружия» под ред. А.А.Благонравова, НКАП ОборонГИЗ, Главная редакция вооружения и боеприпасов, Москва, 1945, стр.14-15, 210-211, фиг.37). Способ заключается в следующем: ствольную заготовку с требуемым комплексом механических свойств, например из стали ЗОХН2МФА, подвергают механической обработке, заключающейся в обработке канала ствола и наружной обработке ствола. Обработка канала ствола включает образование канала путем сверления и развертывания, образование полей и нарезов на поверхности канала пластической деформацией, например радиальным обжатием, образование патронника. Затем осаждают на поверхности канала ствола гальванический хром с последующим прогревом при температуре 500°С.

Недостатками известного способа являются:

— низкая рассеивающая способность электролита, в результате толщина осажденного хрома во впадинах (нарезах) меньше, чем по полям;

— неравномерность отложения хрома, вызванная различными условиями осаждения покрытия по всей длине канала: изменение сопротивления электролита из-за различного газонаполнения, изменение сопротивления анода от точки подключения до каждого сечения, изменение температуры электролита и анода за счет омического разогрева;

— отклонение от прямолинейности канала ствола, вызванное неравномерностью осаждения хромового покрытия, снижает кучность боя.

Предлагаемым изобретением решается задача по повышению качества и улучшению эксплуатационных характеристик стрелкового оружия.

Технический результат, получаемый при осуществлении изобретения, заключается в обеспечении прямолинейности канала ствола и, как следствие, улучшении при этом боевого параметра — кучности стрельбы.

Указанный технический результат достигается тем, что в предлагаемом способе изготовления ствола стрелкового оружия, включающем механическую обработку ствольной заготовки с получением гладкого канала ствола, формирование нарезов и полей пластической деформацией и осаждение гальванического хрома с последующим прогревом, новым является то, что формирование нарезов и полей на поверхности гладкого канала ствола пластической деформацией осуществляют после осаждения гальванического хрома на поверхность гладкого канала ствола, при этом прогрев ствольной заготовки с хромовым покрытием осуществляют в вакууме или в среде защитного газа при температуре не выше температуры отпуска ствольной заготовки.

Формирование нарезов и полей на поверхности канала ствола пластической деформацией после осаждения гальванического хрома позволяет надежно обеспечить диаметральные размеры и прямолинейность канала ствола.

Осуществление прогрева ствола после осаждения гальванического хрома в вакууме или в среде защитного газа при температуре не выше температуры отпуска ствольной заготовки не приводит к изменению механических свойств стали, исключает процесс окисления стали через сетку трещин в хромовом покрытии, обеспечивает пластичность хрома.

Технические решения с признаками, отличающими заявляемое решение от прототипа, не известны и явным образом из уровня техники не следуют. Это позволяет считать, что заявляемое решение является новым и обладает изобретательским уровнем.

Способ реализуется следующим образом. Ствольную заготовку из стали подвергают механической обработке, заключающейся в обработке канала ствола и наружной обработке ствола. Обработка канала ствола включает образование канала ствола путем сверления и развертывания, с последующим радиальным обжатием заготовки с использованием цилиндрической оправки. В результате получают ствол требуемой длины с гладким каналом установленного диаметра. Проводят хромирование поверхности канала ствола с последующим прогревом в вакууме или в среде защитного газа при температуре не выше температуры отпуска ствольной заготовки, а затем проводят операцию формирования полей и нарезов канала ствола пластической деформацией с использованием оправки соответствующей формы.

Пример реализации способа изготовления ствола снайперской винтовки калибра 12,7 мм

Берут ствольную заготовку из стали 30ХН2МФА, закаленную и отпущенную на требуемый комплекс механических свойств (предел текучести 02 80 кгс/мм2, предел прочности в 90 кгс/мм2, относительное сужение >40%, относительное удлинение >10%, ударная вязкость KCV 9 кгс м/см2), который обеспечивается закалкой с 880±10°С на воду и окончательным отпуском на 620-670°C с охлаждением через воду на воздух. Твердость стальной заготовки 269 341 НВ. При таком уровне твердости сталь легко обрабатывается резанием и поддается пластической деформации в холодном состоянии.

Ствольную заготовку подвергают механической обработке:

проводят обработку канала ствола и наружную обработку ствола. Обработка канала ствола заключается в образовании канала ствола путем сверления и развертывания с обеспечением диаметра 15=0,11 мм. Подвергают ствольную заготовку радиальному обжатию на радиально-ковочной машине SHK-17 с использованием цилиндрической оправки Получают ствол требуемой длины с гладким каналом На гладкий цилиндрический канал осаждают гальванический хром толщиной 18-30 мкм. Прогревают ствол при температуре 600±5°С в вакууме. Температура стабилизации хромового покрытия ниже температуры отпуска стальной заготовки, поэтому механические свойства стали 30ХР2МФА не изменяются. Стабилизирующий отпуск производят в вакууме для исключения процесса окисления стали через сетку трещин в хромовом покрытии. Микротвердость гальванического хрома при прогреве снижается с 950-1000 HV до 450-500 HV. При этом пластичность хрома резко возрастает с одновременным улучшением адгезии покрытия со сталью, что подтверждено методикой проверки осыпаемости хрома испытанием специальных образцов. Уровень микротвердости хромового покрытия 450-500 HV достаточный для обеспечения живучести снайперской винтовки калибром 12,7 мм.

После стабилизации хромового покрытия ствол подвергают радиальному обжатию на радиально-ковочной машине марки SHK-17 для формирования на поверхности канала ствола полей и нарезов с помощью оправки соответствующей формы. Во время процесса радиального обжатия выкрашивание хрома не происходит.

Прямолинейность и диаметральные размеры канала ствола обеспечиваются в соответствии с техническими условиями. Правка и доводка канала ствола не требуются.

Предложенный способ изготовления ствола стрелкового оружия обеспечивает строгую геометрию полей и нарезов, прямолинейность канала ствола и, как следствие, надежное выполнение технических условий по кучности боя.

Дополнительный источник информации: ОСТ В3-6011-85 «Заготовки стволов калибров 4,5-30 мм. Типовой технологический процесс холодного радиального обжатия».

ФОРМУЛА ИЗОБРЕТЕНИЯ

Способ изготовления ствола стрелкового оружия, включающий механическую обработку ствольной заготовки с получением гладкого канала ствола, формирование нарезов и полей пластической деформацией и осаждение гальванического хрома с последующим прогревом, отличающийся тем, что формирование нарезов и полей на поверхности гладкого канала ствола пластической деформацией осуществляют после осаждения гальванического хрома на поверхность гладкого канала ствола, при этом прогрев ствольной заготовки с хромовым покрытием осуществляют в вакууме или в среде защитного газа при температуре не выше температуры отпуска ствольной заготовки.

www.freepatent.ru

способ изготовления ствола автоматического стрелкового оружия — патент РФ 2458157

Изобретение относится к области машиностроения и может быть использовано для изготовления стволов пулеметов калибра 7,62 мм, 12,7 мм, 14,5 мм и т.д с хромированным каналом, толщиной хромового покрытия до 0,3 мм. Для повышения ресурса стволов, живучести в два и более раз заготовки ствола получают из легированной стали, в составе которой легирующие элементы в совокупности обеспечивают высокое положение критической точки AC1, верхний предел содержания углерода в которой ограничивают 0,3%, затем проводят закалку с высокой скоростью охлаждения в перлитном интервале температур и с подавлением процесса выделения карбидов по границам зерен аустенита. Производят механическую обработку наружной и внутренней поверхностей ствольной заготовки. Формируют нарезную часть канала ствола, изготовляют патронник. Осаждают на поверхности канала ствола гальванический хром с последующим прогревом с использованием источника постоянного тока с пульсациями силы тока и напряжения не более 1% от номинала, а затем производят прогрев ствола с хромовым покрытием. 2 пр.

Изобретение относится к области машиностроения и может быть использовано для изготовления стволов пулеметов калибра 7,62 мм, 12,7 мм, 14,5 мм и т.д с хромированным каналом, толщиной хромового покрытия до 0,3 мм.

Известен способ изготовления ствола стрелкового оружия, принятый за прототип (см. М.Г.Арефьев, Л.И.Карпов. «Производство стволов стрелкового оружия» под ред. А.А.Благонравова, НКАП ОборонГИЗ, Главная редакция вооружения и боеприпасов, Москва, 1945, стр.14-15, 210-211, фиг.37). Способ заключается в следующем: ствольную заготовку, например, из стали 30ХН2МФА, подвергают термической обработке для обеспечения требуемого комплекса механических свойств, производят механическую обработку наружной и внутренней поверхности, формируют нарезную часть канала ствола, изготовляют патронник, осаждают на поверхности канала ствола гальванический хром толщиной до 0,3 мм с последующим прогревом для повышения живучести, в том числе для повышения износоустойчивости против механического истирания поверхности канала ствола оболочкой пули, антикоррозионной и эрозионной стойкости.

Недостатками известного способа, выявленными в процессе исследований стволов из стали 30ХН2МФА калибра 7,62 мм, 12,7 мм, 14,5 мм, прошедших испытания на ресурс, являются:

— слой стали казенной части канала ствола калибра 7,62 мм глубиной в несколько десятков микрометров, примыкающий к хрому, претерпевает при стрельбе структурно-фазовые превращения, за которыми при окончании непрерывной очереди в 250 выстрелов следует закалка с образованием участков мартенсита за счет резкого охлаждения на массу, при этом микротвердость образовавшегося мартенсита выше микротвердости мартенсита, полученного обычной закалкой;

— при испытании пулемета калибра 7,62 мм на полный ресурс непрерывных очередей в 250 выстрелов не менее 30. Это означает, что такое количество раз слой стали казенной части канала ствола испытывает мартенситное превращение;

— гальванический хром удерживается в казенной части канала ствола при испытании на ресурс пулемета калибра 7,62 мм при производстве не более 10-11 тыс. выстрелов, затем следует катастрофический износ стали и, как следствие, прорыв пороховых газов, потеря начальной скорости пули и кучности боя, появление в мишени овальных пробоин;

— многократные, быстропротекающие — — превращения, происходящие в тонком слое стали, граничащем с хромом, растворение карбидных фаз, ранее имеющих атомные связи с покрытием, различие в коэффициентах линейного расширения сменяющих друг друга фаз в процессе превращений по отношению к покрытию с учетом циклических, динамических и ударных нагрузок на канал ствола от действия пороховых газов и механического закручивания пули — причины, приводящие к преждевременной осыпаемости хрома в казенной части канала ствола;

— ударные нагрузки на ствол от действия пороховых газов вызывают образование трещин в закаленном неотпущенном мартенсите, поэтому сколы хрома происходят не только по границе сталь-хром, но и по трещинам в стали;

— — — превращения, один раз возникнув, в дальнейшем преимущественно протекают в одних и тех же участках слоя стали, примыкающего к хрому, причем при более низкой температуре по причине растворения карбидных фаз в этих зонах — применительно к стволу калибра 7,62 мм;

— стволы оружия калибра 12,7 мм, 14,5 мм имеют те же недостатки, что и стволы калибра 7,62 мм. Отличие в том, что скоростной нагрев при стрельбе приводит к полному — — превращению в слое стали в несколько десятков микрометров, граничащем с гальваническим хромом. Мартенсит закалки образуется по всему слою казенной части стволов. Естественно, живучесть стволов калибра 12,7 мм, 14,5 мм ниже, чем живучесть стволов калибра 7,62 мм.

Анализ выявленных недостатков при исследовании стволов после испытания на ресурс позволяет сделать однозначный вывод, что достигнутая живучесть стволов определена положением первой критической точки AC1 применяемых сталей.

По прототипу в подавляющем большинстве случаев стволы стрелкового оружия изготовляют из стали 30ХН2МФА. Эта сталь надежно обеспечивает требуемый комплекс механических свойств, технологична при хромировании канала ствола, не пассивируется при анодном травлении при величине пульсаций постоянного тока и напряжения в 8-10% от номинала. Однако, сталь 30ХН2МФА имеет низкое положение первой критической точки AC 1=720°С. Поэтому по причинам, изложенным выше, этот факт приводит к преждевременной осыпаемости хрома в казенной части ствола при стрельбе. Сталь оказывается незащищенной и боевые параметры как-то: начальная скорость пули, кучность боя катастрофически ухудшаются. Поэтому пулеметы обозначенных калибров комплектуются запасным стволом.

Предлагаемым изобретением решается задача по повышению качества и улучшению эксплуатационных характеристик автоматического стрелкового оружия, снижению затрат при производстве пулеметов.

Технический результат, получаемый при осуществлении изобретения, заключается в обеспечении повышенного ресурса стволов, повышении живучести в два и более раз.

Указанный технический результат достигается тем, что в предлагаемом способе изготовления ствола автоматического стрелкового оружия, заключающемся в выборе ствольной стали, изготовлении заготовки ствола, термической обработке на заданный комплекс механических свойств, механической обработке наружной и внутренней поверхностей, формировании нарезной части канала ствола, образовании патронника, осаждении на поверхности канала ствола гальванического хрома с последующим прогревом, новым является то, что для изготовления ствольной заготовки применяют легированные стали с содержанием углерода не выше 0,3 мас.%, имеющие критическую точку AC 1=790°С и выше, затем заготовку подвергают закалке, при этом охлаждение в перлитном интервале температур осуществляют со скоростью, обеспечивающей подавление процесса выделения карбидов по границам зерен аустенита, используют для гальванического хромирования канала ствола источник постоянного тока и напряжения с пульсациями силы тока и напряжения не более 1% от номинала.

По предлагаемому способу изготовления стволов автоматического стрелкового оружия используют стали, содержащие в своем составе легирующие элементы, которые позволяют не только обеспечить после улучшения ствольной заготовки требуемый комплекс механических свойств, но и значительно повышают положение первой критической точки.

Предлагаются стали, например 25Х4МФ1СА-Ш со значением AC1=820°С, 30Х3М3ФА-Ш с селектом углерода по верхнему пределу не более 0,3%, со значением AC 1=815°С, 25Х3М3НБЦА-Ш со значением AC1=790°С.

Очевидно, что структурно-фазовые превращения в слое стали, примыкающем к хрому, которые в первую очередь отвечают за осыпаемость хрома в казенной части стволов, изготовленных из предложенных сталей, начинаются на более поздней стадии стрельбы, и как показывают результаты исследования стволов калибра 7,62 мм, снятых в разные моменты при испытании на ресурс, когда толщина хрома уменьшается с ~0,2 мм до ~0,1 мм. Утоненный слой хрома, полученный в результате его износа из-за сильного разогрева его поверхности горением пороховых газов, падением микротвердости и в результате трения с оболочкой пули уже не является тем барьером, который предохраняет слой стали, граничащий с хромом от нагрева выше точки AC1. С этого момента в казенной части стволов из предложенных сталей развиваются те же процессы, что и в стали 30ХН2МФА.

Испытание стволов калибра 7,62 мм из стали 30Х3М3ФА-Ш на полный ресурс подтверждает факт повышения живучести в три раза. В результате отпадает необходимость комплектации пулемета запасным стволом.

Из изложенного выше также очевидно, что качество нанесения гальванического покрытия является одним из определяющих факторов обеспечения живучести стволов. Перед хромированием канала ствола всегда производят анодное травление — активирование поверхности путем пропускания обратного тока. Этот процесс необходим, так как напрямую влияет на обеспечение качественного сцепления хрома со сталью. Стволы из стали 30ХН2МФА любого калибра надежно хромируются с применением источника постоянного тока ТВР-1600/12, имеющего значительные по величине пульсации тока и напряжения в диапазоне 8-10% от номинала. Анодное травление перед хромированием стволов из сталей 25Х4МФ1СА-Ш, 30Х3М3ФА-Ш, 25Х3М3НБЦА-Ш, имеющих положение точки AC1 выше, чем у стали 30ХН2МФА, с применением указанного источника постоянного тока приводит к окислению поверхности независимо от плотности обратного тока и минимального времени обработки. Естественно, адгезия хрома со сталью будет неудовлетворительной, что подтверждено осмотром канала ствола после анодного травления и методикой проверки осыпаемости хрома испытанием специальных образцов. Образование пассивной пленки на поверхности канала ствола при анодном травлении связано, в первую очередь, с химическим составом сталей. Стали 25Х4МФ1СА-Ш, 30Х3М3ФА-Ш, 25Х3М3НБЦА-Ш, имеющие положение точки AC1 выше, чем у стали 30ХН2МФА, в большей степени легированные, по сравнению со сталью 30ХН2МФА. Сталь 30Х3М3ФА-Ш содержит примерно по три процента хрома и молибдена, а сталь 25Х4МФ1СА-Ш дополнительно легирована четырьмя процентами хрома, примерно одним процентом ванадия и кремния, которые повышают положение точки AC1, сталь 25Х3М3НБЦА-Ш кроме хрома и молибдена дополнительно легирована никелем, ниобием и цирконием.

Атом молибдена имеет радиус значительно больше, чем у железа, поэтому при содержании молибдена в стали примерно три процента образуется ограниченный раствор замещения. Естественно, при этом увеличивается напряжение кристаллической решетки железа. Меньший вклад в увеличении напряжения решетки железа вносят атомы хрома, радиус которых незначительно больше радиуса атомов железа, поэтому хром образует с железом неограниченный твердый раствор замещения. Кроме того, дополнительные напряжения в матрице создают дисперсные частицы специальных карбидов, присутствующие в сталях, например карбида ванадия, а также карбидов ниобия и циркония. Все перечисленные факторы приводят к пассивации поверхности канала ствола в процессе анодного травления при использовании источника тока с большими по величине пульсациями тока и напряжения.

Исключить окисление поверхности канала ствола при анодном травлении и надежно обеспечить качество сцепления хрома со сталью удалось стабилизацией по величине тока и напряжения, то есть применить при гальваническом хромировании источник постоянного тока с пульсациями тока и напряжения, не превышающими 1% от номинала, например «Пульсар ПРО 1600/12», где величина «1600» — номинальное значение силы тока (А), «12» — номинальное значение напряжения (В).

Технические решения с признаками, отличающими заявляемое техническое решение от прототипа, не известны и явным образом из уровня техники не следуют. Это позволяет считать, что заявляемое техническое решение является новым и обладает изобретательским уровнем.

Способ изготовления ствола автоматического стрелкового оружия заключается в следующем.

Для изготовления заготовки ствола выбирают легированную сталь, в составе которой легирующие элементы в совокупности обеспечивают высокое положение критической точки AC1, верхний предел содержания углерода в которой ограничивают 0,3%. Подвергают заготовку термической обработке на заданный комплекс механических свойств, в том числе проводят закалку, обеспечивая высокую скорость охлаждения в перлитном интервале температур, с подавлением процесса выделения карбидов по границам зерен аустенита. Производят механическую обработку наружной и внутренней поверхностей ствольной заготовки. Формируют нарезную часть канала ствола, изготовляют патронник. Осаждают на поверхности канала ствола гальванический хром с последующим прогревом с использованием источника постоянного тока с пульсациями силы тока и напряжения не более 1% от номинала, а затем производят прогрев ствола с хромовым покрытием.

Пример реализации способа изготовления ствола автоматического стрелкового оружия калибра 7,62 мм из стали 30Х3М3ФА-Ш.

Ствольную заготовку из стали 30Х3М3ФА-Ш с селектом углерода по верхнему пределу, имеющей высокое положение точки AC1=815°C, подвергают термической обработке по режиму: закалка с 1025 +5°С на воду с последующим отпуском на 705+5 °С с охлаждением через воду на воздух. Ограничение верхнего предела углерода в стали не выше 0,3% позволяет производить закалку ствольной заготовки на воду. Высокая скорость охлаждения в перлитном интервале подавляет процесс выделения карбидов по границам зерен аустенита, а значит, обеспечивается требуемое значение ударной вязкости ствольной заготовки. Высокая скорость охлаждения стали в мартенситном интервале с содержанием углерода до 0,3% не вызывает образование закалочных трещин. Максимальная твердость ствольной заготовки после закалки не превышает 53 HRC.

После представленной термической обработки механические свойства стали имеют: предел текучести 02 не менее 80 кгс/мм2, предел прочности в не менее 90 кгс/мм2, относительное удлинение 5 не менее 10%, относительное сужение не менее 40%, ударная вязкость KCU не менее 9 кгс м/см 2, что удовлетворяет требованиям технических условий.

Затем ствольную заготовку подвергают механической обработке по наружной и внутренней поверхностям, формируют на радиально-ковочной машине SHR-17 нарезную часть канала ствола, изготовляют патронник, осаждают на поверхности канала ствола гальванический хром с использованием источника постоянного тока с пульсациями тока и напряжения не более 1% от номинала «Пульсар ПРО 1600/12». Для хромирования устанавливают анод внутри ствола по оси канала с помощью специальных приспособлений, которые крепятся на дульной и казенной частях ствола. Располагают полученную сборку в установке для скоростного хромирования. К стволу и аноду подключают токоподводы от источника тока. Производят прогрев ствола пропусканием по каналу водного электролита состава CrO 3 180-200 г/л, H2SO4 3-5 г/л с температурой 70-75°С в течение 3-4 минут. Активируют поверхность канала ствола пропусканием обратного тока I=70-85 A в течение 5-7 минут, затем производят хромирование канала ствола прямым током I=135-155 А в течение 139-172 минут. После хромирования прогревают ствол с хромовым покрытием при температуре 480-500°С с целью его стабилизации.

Пример реализации способа изготовления ствола автоматического стрелкового оружия калибра 14,5 мм из стали 25Х3М3НБЦА-Ш.

Ствольную заготовку из стали 25Х3М3НБЦА-Ш, имеющей высокое положение точки AC1=790°С по сравнению со сталью 30ХН2МФА, подвергают термической обработке по режиму: закалка с 1050±10°C на воду с последующим отпуском на 630-645°С с охлаждением через воду на воздух. Высокая скорость охлаждения в воде подавляет процесс выделения карбидов по границам зерен аустенита в перлитном интервале температур, тем самым обеспечивается требуемое значение ударной вязкости ствольной заготовки. Максимальная твердость ствольной заготовки после закалки не превышает 52HRC.

После представленной термической обработки механические свойства стали имеют: предел текучести 02 не менее 90 кгс/мм2; относительное сужение не менее 65%, ударная вязкость KCU не менее 5 кгс м/см 2, что удовлетворяет требованиям механических условий.

Затем ствольную заготовку подвергают механической обработке по наружной и внутренней поверхностям, формируют на радиально-ковочной машине SHR-17 нарезную часть канала ствола, изготовляют патронник, осаждают на поверхности канала ствола гальванический хром с использованием источника постоянного тока с пульсациями тока и напряжения не более 1% от номинала «Пульсар ПРО 1600/12». Для хромирования устанавливают анод внутри ствола по оси канала с помощью специальных приспособлений, которые крепятся на дульной и казенной частях ствола. Располагают полученную сборку в установке для скоростного хромирования. К стволу и аноду подключают токоподводы от источника тока. Производят прогрев ствола пропусканием по каналу водного электролита состава CrO 3 160-200 г/л, H2SO4 3-5 г/л с температурой 75±2°С в течение 3-4 минут. Активируют поверхность канала ствола пропусканием обратного тока I=450-480 А в течение 4-6 минут, затем производят хромирование канала ствола прямым током I=600-650 А в течение 108-126 минут. После хромирования прогревают ствол при 500-520°С с целью стабилизации хромового покрытия.

Таким образом изготовление стволов автоматического стрелкового оружия калибра 7,62 мм, 12,7 мм, 14,5 мм и других предложенным способом обеспечивает повышение их живучести в два и более раз, тем самым представляется возможность производить комплектацию пулеметов одним стволом.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Способ изготовления ствола автоматического стрелкового оружия, включающий изготовление заготовки ствола из выбранной стали, термическую обработку заготовки на заданный комплекс механических свойств, механическую обработку наружной и внутренней поверхностей, формирование нарезной части канала ствола, образование патронника, осаждение на поверхности канала ствола хрома путем гальванического хромирования с последующим прогревом, отличающийся тем, что для изготовления заготовки ствола используют легированную сталь с содержанием углерода не выше 0,3 мас.% и легирующих элементов, обеспечивающих в совокупности высокое положение критической точки Ac1, затем заготовку подвергают закалке, при этом охлаждение осуществляют в перлитном интервале температур со скоростью, обеспечивающей подавление процесса выделения карбидов по границам зерен аустенита, а для гальванического хромирования канала используют источник постоянного тока и напряжения с пульсацией силы тока и напряжения не более 1% от номинала.

www.freepatent.ru

Великолуг Александр Михайлович (RU) — все патенты автора

Изобретатель Великолуг Александр Михайлович (RU) является автором следующих патентов:

- Способ термической безокислительной обработки изделий из сталей и сплавов и шахтная печь сопротивления для его реализации

- Способ изготовления формообразующих деталей пресс-форм из стали для получения изделий из пластмасс методом литья под давлением или прессованием

- Способ получения упрочненных стальных изделий точных геометрических размеров и шахтная печь сопротивления для его реализации

- Способ термической безокислительной обработки деталей и сборочных единиц из сталей и сплавов

- Способ изготовления литых штамповых инструментов из отходов быстрорежущей стали для деформирования металлов

- Способ получения ферромагнитной жидкости

- Способ осаждения композиционных электрохимических покрытий на внутренние поверхности деталей машин

- Способ изготовления инструмента из мартенситностареющих сталей

- Способ изготовления ствола стрелкового оружия

- Способ изготовления штампового инструмента и форм литья под давлением из литых заготовок мартенситностареющих сталей

- Установка для локальной закалки осей токами высокой частоты

- Способ безокислительной термической обработки деталей и сборочных единиц

- Способ изготовления ствола автоматического стрелкового оружия

- Способ термоправки тонкостенных цилиндрических изделий из мартенситностареющих сталей

- Способ термической обработки бойков и тяжелонагруженных штампов

- Способ изготовления деталей сложной формы

- Способ получения стальных отливок

- Ствол автоматического стрелкового оружия, изготовленный методом холодного радиального обжатия, и способ его местной закалки

- Способ производства деталей из стальных отливок

- Индуктор для нагрева внутренних поверхностей сквозных отверстий диаметром 20…30 мм

- Способ получения кольцевых заготовок деталей гибкой стальных труб

- Способ получения упрочненных стальных изделий точных геометрических размеров

- Способ термической обработки штампов и пресс-форм

- Способ изготовления ствола крупнокалиберного пулемета

- Способ изготовления литых штампов

- Способ правки стальных тонкостенных труб, совмещенный с закалкой

- Способ термической обработки режущего инструмента из быстрорежущих сталей

- Способ термической обработки высокоточных деталей из пружинных кремнистых сталей

- Способ термообработки пенька ствола автоматического стрелкового оружия

- Способ стабилизации гальванического хромового покрытия стволов автоматического стрелкового оружия и шахтная печь сопротивления для его реализации

patentdb.ru

способ изготовления деталей сложной формы — патент РФ 2477675

Изобретение относится к размерной электрохимической обработке деталей из высокопрочных сталей и сплавов и может быть использовано для изготовления деталей со сложным рельефом поверхности и сложным наружным контуром, например, управляющих рулей, лопастей, крыльев управляемых ракет, турбинных лопаток и т.п. В способе осуществляют механическую обработку заготовки, подготовку поверхности под электрохимическую обработку и электрохимическую обработку заготовки с двух сторон с обеспечением наружного рельефа поверхности детали посредством двух катодов-инструментов, выполненных с рельефом поверхности, и обеспечением толщины детали — за счет глубины обработки, и окончательную механическую обработку. Электрохимической обработкой формируют замкнутый наружный контур детали и обрамляющую замкнутый наружный контур детали замкнутую технологическую перемычку, при этом обрабатываемую деталь до завершения процесса электрохимической обработки удерживают в исходном положении в периферийной части заготовки посредством упомянутой технологической перемычки, по которой осуществляют токоподвод к детали. Изобретение позволяет повысить точность и качество формируемого рельефа детали и уменьшить последующую механическую обработку, а также позволяет осуществлять электрохимическую обработку деталей с недостаточной жесткостью. 1 з.п. ф-лы, 4 ил., 2 пр.

Рисунки к патенту РФ 2477675

Изобретение относится к металлообработке, в частности к способам размерной электрохимической обработки (ЭХО) деталей из высокопрочных сталей и сплавов, и может быть использовано для изготовления деталей со сложным рельефом поверхности и сложным наружным контуром, например, управляющих рулей, лопастей, крыльев управляемых ракет, турбинных лопаток и т.п.

Известен способ изготовления (см. В.А.Голавачев, Б.И.Петров, В.Г.Филимошин и В.А.Шманев. «Электрохимическая размерная обработка деталей сложной формы». М.: Машиностроение, 1989 г., с.92-96), принятый за прототип. Способ включает механическую обработку заготовки, подготовку поверхности заготовки под электрохимическую обработку и электрохимическую обработку (ЭХО) заготовки, окончательную механическую обработку. Заготовку закрепляют за замковую часть и технологическую бобышку в приспособлении станка и электрохимическим способом формируют рельеф пера детали с двух сторон рельефными катодами, имеющими на торцевой рабочей поверхности рельеф, обратный рельефу пера детали. После электрохимической обработки отрезают технологическую бобышку и механически обрабатывают профиль замковой части.

Недостатком прототипа является необходимость крепления заготовки за замковую часть, невозможность при этом одновременно формировать электрохимической обработкой профиль пера детали и замковую часть детали. Отсутствие фиксации детали по боковой кромке профиля пера детали вызывает при утонении заготовки за счет электрохимического съема металла в конце электрохимической обработки деформацию пера детали от действия гидродинамических сил, проявляющуюся в закрутке пера детали относительно замковой части и изгибе детали относительно продольной оси и, в конечном итоге, отклонение от размеров детали, электрохимическая обработка деталей с недостаточной жесткостью по данному способу становится неприемлемой.

Изобретением решается задача: повышение точности и качества деталей и уменьшение окончательной механической обработки.

Технический результат, получаемый при осуществлении предлагаемого изобретения, заключается в электрохимическом формообразовании всего рельефа детали в заготовке с максимальным приближением к размерам чертежа детали и уменьшении последующей механической обработки, а также в обеспечении возможности электрохимической обработки деталей с недостаточной жесткостью.

Указанный технический результат достигается тем, что в способе изготовления деталей сложной формы, включающем механическую обработку заготовки, подготовку поверхности под электрохимическую обработку и электрохимическую обработку заготовки с двух сторон с обеспечением наружного рельефа поверхности детали за счет рельефа поверхности двух катодов-инструментов, а толщины детали за счет глубины обработки и окончательную механическую обработку, новым является то, что электрохимическая обработка ведется по всей поверхности детали с формированием замкнутого наружного контура детали и обрамляющей замкнутый наружный контур детали замкнутой технологической перемычки, удерживающей обрабатываемую деталь в периферийной части заготовки в исходном положении до завершения процесса электрохимической обработки и осуществляющей токоподвод к детали.

Для обеспечения электрохимической обработки деталей с недостаточной жесткостью при обработке второй стороны детали может быть использовано поддерживающее приспособление, опорная поверхность которого получена электрохимической обработкой мастер-катодом, применяемым для изготовления катода, предназначенного для обработки первой стороны детали.

Технические решения с признаками, отличающими заявляемое техническое решение от прототипа, не известны и явным образом из уровня техники не следуют. Это позволяет считать, что заявляемое решение является новым и обладает изобретательским уровнем.

Способ изготовления деталей сложной формы заключается в том, что заготовку подвергают предварительной механической обработке только по двум плоскостям, сверлят два сквозных центрирующих отверстия за пределами зоны электрохимической обработки для позиционирования с приспособлением, проводят подготовку поверхности заготовки под электрохимическую обработку, заключающуюся в пескоструйной обработке заготовки, выполняют размерную электрохимическую обработку с получением окончательного рельефа и контура детали с формированием замкнутой технологической перемычки, затем отделяют деталь от периферийной части заготовки по технологической перемычке любым способом, например вырубкой в штампе.

Технологическую перемычку выполняют шириной f=0,5÷1,5 мм и толщиной в конце обработки t=0,1÷0,3 мм для обеспечения жесткости перемычки и осуществления токоподвода к детали, а угол между перемычкой — дном канавки и боковой стенкой канавки — сопрягаемой плоскостью периферийной части заготовки выполняют не менее 120° для свободного удаления продуктов электрохимического растворения.

Экспериментально установлено, что перемычка шириной f=0,5÷1,5 мм и толщиной в конце обработки t=0,1÷0,3 мм наиболее оптимальна для обработки деталей с различным профилем, а также угол не менее 120° между перемычкой и сопрягаемой плоскостью периферийной части заготовки гарантирует полное удаление продуктов электрохимического растворения из зоны электрохимической обработки.

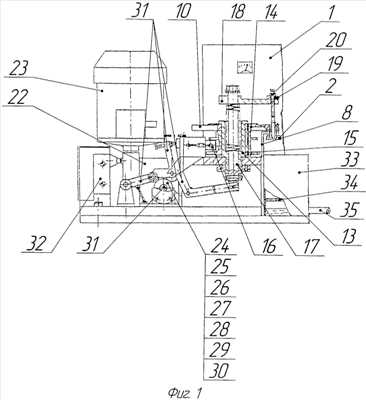

Способ поясняется чертежами, где изображено:

на фиг.1 — заготовка, установленная в приспособлении на столе станка;

на фиг.2 — схема расположения заготовки и катод-инструмента для обработки первой стороны заготовки в конце электрохимической обработки первой стороны заготовки;

на фиг.3 — схема расположения заготовки и катод-инструмента в конце электрохимической обработки второй стороны заготовки;

на фиг.4 — схема расположения заготовки, катод-инструмента для случая электрохимической обработки второй стороны заготовки с использованием поддерживающего приспособления.

Способ реализуется следующим образом.

Обрабатываемую заготовку 1 устанавливают базирующими отверстиями 2 и 3 на базирующие штифты 4 и 5 и зажимают прижимами 6 и 7 приспособления 8, установленного на столе станка 9.

Начинают обработку первой стороны заготовки 1. При наладке станка катод-инструмент 10 выставляют относительно базирующих штифтов 4 и 5 приспособления 8, чем обеспечивают позиционирование катод-инструмента 10 относительно заготовки 1. Катод-инструмент 10 имеет по наружному контуру поясок 11 шириной d=0,5÷1,5 мм и сопряженную с ним под углом =120° периферийную поверхность 12. При электрохимической обработке катод-инструментом 10 формируют поверхность 13 первой стороны детали и канавку 14 шириной f=0,5÷1,5 мм, обратную пояску 11 катод-инструмента 10, обрамляющую поверхность 13 первой стороны детали по ее периферийной части в заготовке.

Затем обрабатывают вторую сторону заготовки. При наладке станка катод-инструмент 15 выставляют относительно базирующих штифтов 4 и 5 приспособления 8, чем обеспечивают позиционирование катод-инструмента 15 относительно заготовки 1. Катод-инструмент 15 имеет по наружному контуру поясок 16 шириной d=0,5÷1,5 мм и сопряженную с ним под углом =120° периферийную поверхность 17. При электрохимической обработке катод-инструментом 15 формируют поверхность 18 второй стороны детали и канавку 19 шириной f=0,5÷1,5 мм, обратную пояску 16 катод-инструмента 15, обрамляющую поверхность 18 второй стороны детали по ее периферийной части в заготовке 1. Образуется технологическая перемычка 20 шириной f=0,5÷1,5 мм и толщиной в конце обработки t=0,1÷0,3 мм, удерживающая формируемую деталь 21 в исходном положении.

Для обеспечения электрохимической обработки деталей с недостаточной жесткостью при обработке второй стороны заготовки 1 используют поддерживающее приспособление 22, устанавливаемое между заготовкой 1 и приспособлением 8 на базирующие штифты 4 и 5 и закрепляемое совместно с заготовкой 1 прижимами 6 и 7. Катод-инструмент 15 имеет по наружному контуру поясок 16 шириной d=0,5÷1,5 мм и сопряженную с ним под углом =120° периферийную поверхность 17. При электрохимической обработке катод-инструментом 15 формируют поверхность 18 второй стороны детали и канавку 19 шириной f=0,5÷1,5 мм, обратную пояску 16 катод-инструмента 15, обрамляющую поверхность 18 второй стороны детали по ее периферийной части в заготовке 1. Образуется технологическая перемычка 20 шириной f=0,5÷1,5 мм и толщиной в конце обработки t=0,1÷0,3 мм, удерживающая формируемую деталь 21 в исходном положении. Дополнительно заготовка 1 поверхностью 13 опирается на поверхность 23 поддерживающего приспособления 22.

Пример использования.

Предлагаемый способ используется на ОАО «ЗиД» при электрохимическом изготовлении лопастей 9М 1190101001 из стали 09Х16Н4Б с площадью обработки каждой стороны заготовки 80 см2 и рулей 9М 1200200093 из стали 20Х13 с площадью обработки каждой стороны заготовки 80 см2 на копировально-прошивочных станках ТЭ-ХО-8000 с программной установкой режимов обработки.

При изготовлении детали 9М1190101001 партию заготовок вырубают из листа металла 09Х16Н4Б. Правят заготовки по двум параллельным поверхностям. Сверлят в каждой заготовке два сквозных базирующих отверстия за пределами зоны электрохимической обработки, Проводят пескоструйную обработку заготовки для подготовки поверхности заготовки под электрохимическую обработку. Устанавливают заготовку базирующими отверстиями на фиксирующие штифты приспособления и зажимают прижимами в приспособлении на столе станка ТЭХО-8000. Закрепляют катод-инструмент для обработки первой стороны заготовки на электрододержателе станка с позиционированием относительно штифтов приспособления. Проводят электрохимическую обработку первой стороны заготовки с формированием катод-инструментом в заготовке рельефа первой стороны детали и технологической канавки. Выполняют электрохимическую обработку первой стороны заготовки всей партии заготовок. После электрохимической обработки первой стороны всей партии заготовок заменяют катод-инструмент для обработки первой стороны заготовки на катод-инструмент для обработки второй стороны заготовки. Позиционируют катод-инструмент для электрохимической обработки второй стороны заготовки относительно штифтов приспособления и аналогично электрохимической обработке первой стороны заготовки проводят электрохимическую обработку второй стороны заготовки с формированием рельефа второй стороны детали и технологической канавки в заготовке. Между технологическими канавками образуется технологическая перемычка, удерживающая формируемую электрохимической обработкой деталь в исходном положении до завершения процесса электрохимической обработки и осуществляющая токоподвод к детали, формируемой электрохимической обработкой в заготовке. Вырубкой в штампе отделяют сформированную в заготовке деталь от технологической перемычки.

Пример использования способа с применением поддерживающего приспособления.

При изготовлении детали 9М 1200200093 партию заготовок вырубают из листа металла 20Х13. Правят заготовки по двум параллельным поверхностям. Сверлят в каждой заготовке два сквозных базирующих отверстия за пределами зоны электрохимической обработки. Проводят пескоструйную обработку заготовки для подготовки поверхности заготовки под электрохимическую обработку. Устанавливают заготовку базирующими отверстиями на фиксирующие штифты приспособления и зажимают прижимами в приспособлении на столе станка ТЭХО-8000. Закрепляют катод-инструмент для обработки первой стороны заготовки на электрододержателе станка с позиционированием относительно штифтов приспособления. Проводят электрохимическую обработку первой стороны с формированием катод-инструментом в заготовке рельефа первой стороны детали и технологической канавки. Выполняют электрохимическую обработку первой стороны заготовки всей партии заготовок. После электрохимической обработки первой стороны всей партии заготовок заменяют катод-инструмент для обработки первой стороны заготовки на катод-инструмент для обработки второй стороны. Позиционируют катод-инструмент для электрохимической обработки второй стороны заготовки относительно штифтов приспособления. Устанавливают поддерживающее приспособление, исключающее деформацию детали в процессе электрохимической обработки. После этого аналогично электрохимической обработке первой стороны заготовки проводят электрохимическую обработку второй стороны заготовки с формированием рельефа второй стороны детали и технологической канавки в заготовке. Между технологическими канавками образуется технологическая перемычка, удерживающая формируемую электрохимической обработкой деталь в исходном положении до завершения процесса электрохимической обработки и осуществляющая токоподвод к детали, формируемой электрохимической обработкой в заготовке. Вырубкой в штампе отделяют сформированную в заготовке деталь от технологической перемычки.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ изготовления деталей сложной формы, включающий механическую обработку заготовки, подготовку поверхности под электрохимическую обработку и электрохимическую обработку заготовки с двух сторон с обеспечением наружного рельефа поверхности детали посредством двух катодов-инструментов, выполненных с рельефом поверхности, и обеспечением толщины детали — за счет глубины обработки, и окончательную механическую обработку, отличающийся тем, что электрохимическую обработку ведут по всей поверхности детали, при которой формируют замкнутый наружный контур детали и обрамляющую замкнутый наружный контур детали замкнутую технологическую перемычку, при этом обрабатываемую деталь до завершения процесса электрохимической обработки удерживают в исходном положении в периферийной части заготовки посредством упомянутой технологической перемычки, посредством которой осуществляют токоподвод к детали.

2. Способ по п.1, отличающийся тем, что при обработке второй стороны детали используют поддерживающее приспособление, опорная поверхность которого получена электрохимической обработкой катодом, применяемым для изготовления катода, предназначенного для обработки первой стороны детали.

www.freepatent.ru

способ термической обработки штампов и пресс-форм — патент РФ 2527575

Изобретение относится к области машиностроения и может быть использовано для термической обработки штампов из полутеплостойких и теплостойких сталей повышенной вязкости, к примеру 5ХНМ и 4Х5МФС, а также пресс-форм из стали 4Х5МФС. Способ термической обработки штампов и пресс-форм включает нагрев до температуры закалки, выдержку при этой температуре и охлаждение с последующим отпуском. Охлаждение штампов и пресс-форм производят в расплаве селитры с температурой Mн — (20-30)°C, в начальный период охлаждения обеспечивают их интенсивное возвратно-поступательное перемещение в вертикальном направлении в течение до трех минут, затем охлаждают в покое с общим временем выдержки в расплаве селитры 10-15 минут, окончательно охлаждают на воздухе, где M н — температура начала мартенситного превращения стали-материала инструмента. В составе расплавленной селитры не допускают наличие воды. Технический результат, получаемый при внедрении изобретения, заключается в повышении стойкости штампов и пресс-форм за счет ускоренного охлаждения при закалке в перлитном интервале температур, умеренного охлаждения в бейнитном интервале температур и очень медленного охлаждения в мартенситном интервале температур, в возможности производить закалку штампов и пресс-форм любой сложности с минимальной деформацией и минимальными внутренними напряжениями, исключении случаев образования трещин.1 з.п. ф-лы, 1 табл., 1 пр.

Изобретение относится к области машиностроения и может быть использовано для термической обработки штампов из полутеплостойких и теплостойких сталей повышенной вязкости, к примеру 5ХНМ и 4Х5МФС, а также пресс-форм из стали 4Х5МФС.

Известен способ термической обработки штампов из полутеплостойких сталей повышенной вязкости, а также способ термической обработки штампов и пресс-форм из теплостойких сталей повышенной вязкости (см. книгу Ю.А. Геллера, «Инструментальные стали», Москва, «Металлургия», 1975 г., стр.322-324, 481-483). Способ взят за прототип. Изготовление штампов и пресс-форм из полутеплостойких и теплостойких сталей повышенной вязкости по способу прототипа заключается в следующем.

Нагревают инструмент до температуры закалки, выдерживают при этой температуре, охлаждают штампы и пресс-формы простой формы, мелкие — в масле, а сложной формы, габаритные — на воздухе. Практикуют охлаждение в горячих средах с температурой 350-250°C, а затем на воздухе.

После закалки выполняют отпуск на требуемую техническими условиями твердость.

Недостатками прототипа являются:

— штампы простой формы из стали, например 5ХНМ, со стороной меньше 250 мм при закалке охлаждают в масле, а сложной формы — на воздухе. При охлаждении штампов на воздухе значения предела текучести получают невысокие, поэтому стойкость инструмента низкая, а с учетом сложности формы штампов технология их изготовления является затратной. При охлаждении штампов при закалке на масло получают удовлетворительный комплекс механических свойств, но данная технология распространяется только на штампы простой формы, что резко ограничивает область их применения;

— штампы или пресс-формы из стали, например 4Х5МФС, мелкие — простой формы при закалке охлаждают в масле, а более крупные, а также сложной формы — на воздухе. Охлаждение при закалке штампов или пресс-форм на воздухе из стали, например 4Х5МФС, обеспечивает получение требуемой прочности и твердости, но значение ударной вязкости будет пониженное по причине выделения карбидной фазы по границам зерен аустенита в перлитном интервале температур (см. рис 307, стр.463 прототипа), поэтому стойкость пресс-форм будет пониженной по причине пониженной разгаростойкости, которая напрямую связана с ударной вязкостью. Штампы с пониженным значением ударной вязкости, закаленные на воздухе, с осторожностью применяют при работе их на удар из-за опасности катастрофического разрушения. Мелкие штампы из стали 4Х5МФС при закалке на масло приобретают требуемый комплекс механических свойств, в том числе повышенное значение ударной вязкости, но область их применения ограничена, поскольку закалку на масло производят для инструмента простой формы;

— охлаждение достаточно массивных штампов при закалке в горячих средах с температурой 330-350°C замедленное, поэтому существует вероятность получения пониженной ударной вязкости по причине изложенной выше для стали, например 4Х5МФС, и преждевременного превращения аустенита для стали, например 5ХНМ, даже при более низких температурах горячей среды, поскольку точка начала мартенситного превращения для этой стали составляет 230°C.

Предлагаемым изобретением решается задача снижения материальных, трудовых и энергетических затрат при производстве штампов и пресс-форм.

Технический результат, получаемый при внедрении изобретения, заключается в повышении стойкости штампов и пресс-форм за счет ускоренного охлаждения при закалке в перлитном интервале температур, умеренного охлаждения в бейнитном интервале температур и очень медленного охлаждения в мартенситном интервале температур, в возможности производить закалку штампов и пресс-форм любой сложности с минимальной деформацией и минимальными внутренними напряжениями, исключении случаев образования трещин.

Указанный технический результат достигается тем, что в способе термической обработки штампов и пресс-форм, включающий нагрев до температуры закалки, выдержку при этой температуре и охлаждение с последующим отпуском новым, является то, что охлаждение штампов и пресс-форм производят в расплаве селитры с температурой Мн — (20-30)°C, в начальный период охлаждения обеспечивают их интенсивное возвратно-поступательное перемещение в вертикальном направлении в течение до трех минут, затем охлаждают в покое с общим временем выдержки в расплаве селитры 10-15 минут, окончательно охлаждают на воздухе,

где Мн — температура начала мартенситного превращения стали-материала инструмента.

В составе расплавленной селитры не допускают наличие воды.

При термической обработке штампов и пресс-форм любой сложности изготовления из полутеплостойких и теплостойких сталей повышенной вязкости необходимо для обеспечения высокого комплекса механических свойств, устранения закалочных трещин, получения минимального коробления и минимальных значений внутренних напряжений осуществлять после нагрева под закалку умеренно быстрое их охлаждение в перлитном и бейнитном интервале температур и очень медленное охлаждение в мартенситном интервале температур. Эти условия надежно реализуются при использовании двух закалочных сред охлаждения, первоначально в расплаве селитры с температурой Мн — (20-30)°C, а затем на воздухе. Характерной особенностью расплава селитры и воздуха как закалочных сред является тот факт, что эти среды при охлаждении в них штампов и пресс-форм не изменяют своего агрегатного состояния, не кипят в отличие от масла. Поэтому кривые охлаждения их не имеют резких перегибов, свидетельствующих о значительных ускорениях или замедлениях процесса охлаждения.

Как показали проведенные исследования, охлаждающая способность расплава селитры с температурой 270°C в перлитном интервале температур составляет (70-75)°/с, а индустриального масла И-20А при 50°C составляет (60-65)°/с.

Определение скорости охлаждения выполнено с помощью серебряного шара 20 мм, перемещаемого при охлаждении со скоростью 20-25 см/с.

Более высокая скорость охлаждения в расплаве селитры в перлитном интервале температур естественно предпочтительнее, поскольку она надежнее подавляет выделение карбидной фазы из аустенита, тем самым в штампах и пресс-формах достигаются более высокие значения ударной вязкости.

Скорость охлаждения на воздухе в перлитном интервале температур не превышает 6°/с, поэтому значения ударной вязкости штампов и пресс-форм очень низкие, применительно к стали 4Х5МФС, а также невысокие прочностные характеристики применительно к стали 5ХНМ. В бейнитном интервале температур скорости охлаждения в масле И-20А с температурой 50°C и в расплаве селитры с температурой 200°C практически одинаковы.

Скорости охлаждения в индустриальном масле И-20А с температурой 50°C и на спокойном воздухе в мартенситном интервале температур представлены в таблице 1.

| Таблица 1 | ||||

| Среда | Скорость охлаждения при 300°C | Скорость охлаждения при 200° C | Скорость охлаждения при 100°C | Примечание |

| Масло | 100°/с | 20°/с | 10°/с | В период всего охлаждения в обеих средах теплообмен осуществляется конвекцией, излучением и теплопроводностью |

| Воздух | 1,5°/с | 0,5°/с | 0,1°/с | |

Скорость охлаждения в масле штампов и пресс-форм из полутеплостойких и теплостойких сталей повышенной вязкости с высокой устойчивостью аустенита в мартенситном интервале температур является весьма значительной, поэтому охлаждают в масле инструмент простой формы. Для сложного инструмента для сохранения формы и размеров, исключения трещин при закалке скорость охлаждения должна быть пониженной. Наиболее приемлемым для штампов и пресс-форм любой сложности является охлаждение в мартенситном интервале температур на воздухе во все время пока идут фазовые превращения — . Как видно из таблицы 1, скорость охлаждения на воздухе в десятки раз меньше, чем в масле. Конечно, при такой малой скорости охлаждения поводки штампов и пресс-форм будут минимальными, минимальными будут и остаточные напряжения, а закалочные трещины исключены. Комплекс механических свойств штампов и пресс-форм будет высоким, сохранены будут и все другие преимущества, если первоначально охлаждать инструмент в масле до температуры, равной началу мартенситного превращения Мн, а затем на воздухе, но сделать это практически очень сложно, поэтому и качество термической обработки будет нестабильным.

Проблема нестабильности процесса закалки исключается надежно, если первой средой охлаждения будет расплав селитры со строго определенной заданной температурой, чуть ниже т. Мн термообрабатываемой инструментальной стали Мн — (20-30)°C, а по достижении этой температуры и выравниванию по всему сечению инструмента в процессе непродолжительной выдержки в течение 10-15 минут окончательное охлаждение производить на воздухе до температуры цеха, если сторона штампа или пресс-формы не превышает 140 мм. При большей толщине стенки на воздухе производят неполное охлаждение до температуры ниже 100°C. В этом случае в структуре штампов и пресс-форм может сохраняться много аустенита. Поскольку он превращается в мартенсит во время выдержки и охлаждения, целесообразен двукратный отпуск, температура второго отпуска на 10-25°C ниже температуры первого отпуска.

Теплопроводность расплавленных селитр невысокая, но этот недостаток в полной мере компенсируется их высокой теплоемкостью при обеспечении естественной и искусственной циркуляции. Поэтому необходимо интенсивное возвратно-поступательное перемещение штампов и пресс-форм в вертикальном направлении при охлаждении, в том числе и с целью исключения местного перегрева селитры.

Заготовку штампа из стали 5ХНМ со стороной 100 мм с контрольной термопарой интенсивно перемещали в расплаве селитры с температурой 200°C в течение 1,5 минут и, как оказалось, этого времени достаточно для достижения поверхностью заготовки температуры 230°C — температуры начала мартенситного превращения для стали 5ХНМ.

При увеличении стороны штампа до 150-160 мм время интенсивного перемещения его в расплаве селитры увеличивают до 3 минут. Общее время нахождения штампов в расплаве селитры выбрано 10-15 минут. Этого времени вполне достаточно для выравнивания температуры по сечению инструмента с толщиной стенки до 150-160 мм.

Выбранная температура расплава селитры Мн — (20-30)°C эффективно охлаждает штампы и пресс-формы в перлитном и бейнитном интервале температур, но очень медленно в мартенситном интервале температур, что очень важно. Низкая скорость охлаждения в мартенситном интервале объясняется незначительным градиентом температур. Так, например, для стали 4Х5МФС т. Мн=300°C, а минимальная температура расплава селитры, используемая для закалки Мн — (20-30)°C составляет 300°C-30°C=270°C. Поэтому скорость охлаждения, например, пресс-формы из стали 4Х5МФС от 300°C до 270°C будет мало отличаться от скорости охлаждения инструмента на воздухе.

При наличии в расплаве селитры воды охлаждение штампов и пресс-форм вызывает ее кипение, и в мартенситном интервале температур этот процесс резко увеличивает скорость охлаждения, что приводит к образованию закалочных трещин и большой деформации инструмента при закалке.

Следует отметить, что расплавленные селитры в процессе работы их в качестве закалочных сред не изменяют в отличие от масла охлаждающую способность, но при отсутствии в них воды. Поэтому расплавы селитр, как правило, работают длительное время без замены, но с обязательной периодической добавкой для компенсации естественного выноса.

Технические решения с признаками, отличающими заявляемое решение от прототипа, неизвестны и явным образом из уровня техники не следуют. Это позволяет считать, что заявляемое решение является новым и обладает изобретательским уровнем.

Предлагаемый способ термической обработки штампов и пресс-форм реализуется следующим образом.

Штамп или пресс-форму нагревают до технологической температуры закалки, выдерживают при этой температуре, охлаждают первоначально в расплаве селитры с температурой Мн — (20-30)°C, где Мн — температура начала мартенситного превращения стали-материала инструмента. В начальный период охлаждения штампа или пресс-формы в расплаве селитры обеспечивают их возвратно-поступательное интенсивное перемещение в вертикальном направлении в течение до 3-х минут, а затем охлаждают в покое с общим временем выдержки в расплаве селитры 10-15 минут, окончательно охлаждают на воздухе. После охлаждения штампа или пресс-формы их подвергают отпуску под требуемую твердость.

Пример реализации способа термической обработки штампа из стали 5ХНМ со стороной 110 мм.

Нагревают штамп в электропечи в защитной атмосфере, например в отработанном карбюризаторе до закалочной температуры 840±10°C, выдерживают при этой температуре 40 минут, охлаждают в расплаве селитры состава в процентах весовых 45NaNO2+55KNO 3 с температурой Мн — (20-30)°C. Точка начала мартенситного превращения для стали 5ХНМ равна 230°C. Поэтому температура расплава селитры равна 230-25=205±5°C. В начальный период охлаждения обеспечивают возвратно-поступательное интенсивное перемещение штампа в вертикальном направлении в течение 1,5 минут, а затем в покое 10 минут. После выдержки штампа в расплаве селитры и выравнивании температуры штампа по сечению дальнейшее охлаждение производят на спокойном воздухе до температуры цеха. По завершении охлаждения штамп отпускают при температуре на заданную техническими условиями твердость.

Пример реализации способа термической обработки пресс-формы из стали 4Х5МФС со стороной 140 мм.

Нагрев пресс-формы производят в специальном контейнере в среде аргона. Нагрев производят со скоростью включенной печи ступенчато: сначала на температуру 500-550°C, выдерживают при этой температуре 3 часа. Затем нагревают со скоростью включенной печи до 800-850°C, выдерживают при этой температуре 2 часа и окончательно нагревают до 1030±10°C, выдерживают при этой температуре 40 минут. Охлаждают в расплаве селитры состава в процентах весовых 45NaNO2+55KNO 3 с температурой Мн — (20-30)°C. Точка Мн начала мартенситного превращения для стали 4Х5МФС равна 300°C. Поэтому температура расплава селитры 300°C-25°C=275±5°C. В начальный период охлаждения обеспечивают интенсивное возвратно-поступательное перемещение пресс-формы в вертикальном направлении в течение 2,5 минут, а затем в покое в течение 11 минут. После выдержки пресс-формы в расплаве селитры и выравнивании температуры пресс-формы по сечению дальнейшее охлаждение производят на воздухе до температуры цеха. Отпускают пресс-форму при температуре на заданную техническими условиями твердость.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ термической обработки заготовок штампов и пресс-форм, включающий нагрев стальных заготовок штампов и пресс-форм до температуры закалки, выдержку при этой температуре и охлаждение с последующим отпуском, отличающийся тем, что охлаждение упомянутых заготовок производят в расплаве селитры с температурой M н — (20-30)°C, причем в начальный период охлаждение ведут при интенсивном возвратно-поступательном перемещении заготовок в вертикальном направлении в течение до трех минут, затем их охлаждают в покое с общим временем выдержки в расплаве селитры 10-15 минут и окончательно охлаждают на воздухе,

где Mн — температура начала мартенситного превращения стали-заготовки,°C.

2. Способ по п.1, отличающийся тем, что охлаждение ведут в расплаве селитры, не содержащей воды.

www.freepatent.ru

установка для локальной закалки осей токами высокой частоты — патент РФ 2453611

Изобретение относится к термообработке деталей. Установка для локальной закалки изделий токами высокой частоты содержит петлевой индуктор 2 с индуктирующим проводом 3 и ротор 10 в виде диска с отверстиями для изделий, установленный с возможностью поворота для установки изделий соосно индуктору 2, и с установленными в указанных отверстиях втулками 11 с пазами, в которых расположена кольцевая пружина 12, источник 1 тока, соединенный с индуктором 2, рычагами 31 и командоаппаратом, выполненным в виде кулачкового вала 21 с возможностью регулировки фаз поворота кулачков 24-30 и связанным с рычагами 31, и толкатель 19 с микрометрическим винтом 20, установленный соосно индуктору 2. Привод поворота ротора 10 содержит делительный диск 15 с фиксатором 16 и установлен соосно ротору 10. Индуктирующий провод 3 индуктора 2 выполнен совмещенным со спрейером, управляемым дополнительными кулачками 27-30, расположенными на валу 21 командоаппарата, посредством микропереключателей 32, связанных с электрогидравлическим запорным клапаном, находящимся под давлением охлаждающей жидкости. В качестве охлаждающей жидкости может быть использована вода. Конструкция заявленной установки позволяет проводить равномерный нагрев изделий диаметром 1-12 мм и высотой 25-30 мм с обеспечением заданной твердости. 1 з.п. ф-лы, 2 ил.

Рисунки к патенту РФ 2453611

Изобретение относится к термообработке деталей, в частности к устройствам для закалки изделий токами высокой частоты, и может быть использовано для местной закалки стальных наконечников оболочек бронебойных пуль.

Известна установка для локальной закалки осей токами высокой частоты (см. патент RU № 2232822, МПК C21D 1/10, опубл. 20.07.2004), содержащая петлевой индуктор с индуктирующим проводом и ротор в виде диска с отверстиями для изделий, установленный с возможностью поворота для установки изделий соосно индуктору, и установленными в указанных отверстиях втулками с пазами, в которых расположена кольцевая пружина, источник тока, соединенный с индуктором, рычагами и командоаппаратом, выполненным в виде кулачкового вала с возможностью регулировки фаз поворота кулачков и связанным с рычагами, и толкатель с микрометрическим винтом, установленный соосно индуктору, при этом привод поворота ротора содержит делительный диск с фиксатором и установлен соосно ротору.

Устройство принято за прототип.

Недостатками прототипа являются:

— низкая скорость охлаждения деталей путем перемещения их в емкость с охлаждающей жидкостью и, как следствие, возникновением на поверхности детали паровой рубашки, приводящей к заниженной твердости;

— частая смена охлаждающей жидкости в емкости для охлаждения ввиду ее быстрого нагрева.

Задачей предлагаемого изобретения является безусловное обеспечение качества закалки изделий, повышение производительности при термообработке.

Технический результат, получаемый при осуществлении изобретения, заключается в создании установки, обеспечивающей локальный нагрев изделий, в выполнении требований по длине закаленной зоны и распределению твердости.

Указанный технический результат достигается тем, что в установке для локальной закалки изделий токами высокой частоты, содержащей петлевой индуктор с индуктирующим проводом и ротор в виде диска с отверстиями для изделий, установленный с возможностью поворота для установки изделий соосно индуктору, и с установленными в указанных отверстиях втулками с пазами, в которых расположена кольцевая пружина, источник тока, соединенный с индуктором, рычагами и командоаппаратом, выполненным в виде кулачкового вала с возможностью регулировки фаз поворота кулачков и связанным с рычагами, и толкатель с микрометрическим винтом, установленный соосно индуктору, при этом привод поворота ротора содержит делительный диск с фиксатором и установлен соосно ротору, новым является то, индуктирующий провод индуктора выполнен совмещенным со спрейером, управляемым дополнительными кулачками, расположенными на валу командоаппарата посредством микропереключателей, связанных с электрогидравлическим запорным клапаном, находящимся под давлением охлаждающей жидкости.

В качестве охлаждающей жидкости может быть использована вода.

Снабжение установки индуктором, совмещенным со спрейером, позволяет резко увеличить скорость охлаждения изделий и тем самым поднять твердость закаленного участка.

Размещение на валу командоаппаратора дополнительных кулачков и микропереключателей позволяет управлять временем охлаждения наконечника оболочки.

Применение электрогидравлического запорного клапана обеспечивает дозированную по времени подачу охлаждающей жидкости (в нашем случае воды) в индуктор, совмещенный со спрейером.

Технические решения с признаками, отличающими заявляемое решение от прототипа, не известны и явным образом из уровня техники не следуют. Это позволяет считать, что заявляемое техническое решение обладает «новизной» и «изобретательским уровнем».

Сущность изобретения поясняется чертежами, где на фиг.1 изображен внешний вид установки; на фиг.2 — индуктор, разрез А-А.

Установка для локальной закалки изделий содержит источник тока 1 частотой 0,066 МГц, к нагрузочному контуру которого подключен индуктор 2, индуктирующий провод 3 выполнен толстостенным катушечной формы, по внутреннему диаметру которого в шахматном порядке выполнены отверстия спрейера 4. В целях более точной центровки индуктирующего провода относительно закаливаемого изделия, например стального наконечника оболочки бронебойной пули винтовочного калибра, к нему сверху припаян сектор 5 с внутренним диаметром, равным диаметру диэлектрической втулки 6, в которую установлена медная втулка 7 экранирующего устройства 8. Индуктор имеет для регулировки две степени свободы в токоподводящих шинах и после центровки связывается винтовым соединением 9, выполненным из капролона с экранирующим устройством 8. Установка также содержит ротор 10, выполненный в виде диска с отверстиями, установленный с возможностью поворота для установки изделий соосно индуктору 2. Ротор снабжен установочными втулками 11 с пазами, в которых расположена кольцевая пружина 12.

Втулки 11 запрессованы в периферийной части ротора с шагом 15°, их внутренний диаметр равен диаметру изделия с допуском на отверстие. Соосно с ротором на втулке 13 установлены храповик 14 и делительный диск 15 с фиксатором 16, выполняющие функцию привода вращения ротора. По оси втулки 13 проходит шток 17, на котором закреплена планка 18 с толкателем 19, имеющим микрометрический винт 20 для регулировки. Устройство снабжено командоаппаратом, состоящим из вала 21, соединенного с червячным редуктором 22 и электродвигателем 23. На валу установлены кулачки: 24 — вертикального перемещения штока 17; 25 — фиксации делительного диска 15; 26 — поворота храповика; 27 и 28 — включения и отключения источника высокочастотного тока; 29 и 30 — включения и отключения питания электрогидравлического клапана. Кулачки установлены на валу с возможностью их поворота относительно оси вала 21. Для связи командоаппаратора с исполнительными механизмами служат качающиеся рычаги 31. Установка снабжена микропереключателями 32 для коммутации тока. Для сбора деталей и излишков закалочной жидкости применяется емкость 33 с сеткой 34, соединенная шлангом 35 с воронкой источника тока.

Установка кулачков 27-30 с возможностью поворота относительно вала 21 позволяет регулировать время нагрева и охлаждения изделия, а также (при необходимости) «запрограммировать» паузу между фазой нагрева и фазой охлаждения для выравнивания температуры.

Равномерность нагрева обеспечивается малыми зазорами между изделием и индуктором, узким пазом индуктирующего провода (0,65 0,7 мм), высокой удельной мощностью, передаваемой в поверхностный слой детали, и 2 мм глубиной проникновения тока в металл при частоте 0,066 МГц.

Экранирующее устройство обеспечивает требования по величине переходной зоны и предохраняет элементы установки от нагрева.

Примером работы установки может служить локальная закалка с одновременного нагрева наконечника оболочки бронебойной пули винтовочного калибра, изготовленной из стали У12, имеющей длину закаленной части 13 мм. Оболочки в количестве 24 штук вручную вставляются в установочные втулки 11 ротора 10 и под действием кольцевой пружины 12 удерживается на месте. Включается электродвигатель 23. Червячный редуктор 22 передает крутящий момент валу 21, на котором закреплены кулачки 24-30. Кулачок 26 посредством рычага 31 поворачивает храповик 14 на 15°, кулачок 25 фиксатором 16 стопорит делительный диск 15. Одновременно ротор 10 поворачивается на тот же угол и устанавливает закаливаемую оболочку над индуктором 2. Кулачок 24 посредством рычага 31 перемещает шток 17 вниз, толкатель 19 перемещает оболочку в индуктор 2 на величину, необходимую для термообработки. Кулачком 27 посредством микропереключателя 32 включается источник тока 1. Происходит нагрев участка детали. Кулачок 28 отключает источник тока 1 по окончании нагрева. В этот момент кулачок 29 через второй микропереключатель 32 и пускорегулирующую аппаратуру запитывает катушку электрогидравлического клапана. Охлаждающая жидкость (вода) под сетевым давлением 0,15-0,3 МПа поступает в индуктирующий провод 3 и через отверстия спрейера 4 охлаждает нагретый участок оболочки. Оболочка закаливается. Кулачок 30 отключает питание электрогидравлического клапана. Подача охлаждающей жидкости (воды) прекращается. Кулачок 24 через рычаг 31 перемещает шток 17 вниз, и толкатель 19 выталкивает оболочку из установочной втулки 11 и индуктора 2. Оболочка свободно падает в емкость 33 на сетку 34, а излишки охлаждающей жидкости (воды) удаляются по шлангу 35 в сливную воронку источника тока. Толкатель 19 возвращается в исходное положение. При первом вертикальном перемещении штока 17 планка 18 выравнивает по высоте подлежащие оболочки, тем самым устраняется погрешность от установки оболочек по высоте. Процесс термообработки повторяется на следующей оболочке.

Другим примером работы установки является локальная закалка с одновременного нагрева оси чеки диаметром 5 мм, изготовленной из стали 50, с длиной закаленной части 16 мм.

Перед термообработкой проводятся следующие работы:

— заменяют сборочную единицу, состоящую из ротора 10 с установочными втулками 11 и кольцевой пружиной 12. Отверстия в установочных втулках выполнены под наружный диаметр осей. Количество втулок в роторе — 60 штук, шаг поворота — 6°;

— заменяют храповик 14 и делительный диск 15;

— на планке 18 устанавливают толкатель 19 с микрометрическим винтом 20. Наружный диаметр толкателя равен диаметру термообрабатываемой оси;

— на распределительном валу 21 заменяют кулачки 25 фиксации делительного диска и 26 поворота храповика;

— на экранирующем устройстве заменяют диэлектрическую втулку 6 и медную втулку 7, также выполненные под наружный диаметр оси;

— устанавливают и центруют индуктор, совмещенный со спрейером с внутренним диаметром индуктирующего провода 9 мм и высотой 1-1,5 мм меньшей ширины закаленной зоны, закрепляют его винтом 9;

— проводят регулировку механизма добиваясь расположения оси в индукторе таким образом, чтобы она выступала из индуктора на 1-1,5 мм. Это позволит избежать пережога торца оси.

После настройки механической части установки приступают к регулировке электрической и гидравлической частей путем проведения пробных закалок на 4-6 осях. При этом кулачками 27 и 28 регулируют время нагрева, а кулачками 29 и 30 время охлаждения. При получении удовлетворительных результатов по твердости и длине закаленной зоны приступают к закалке партии осей. Порядок работы установки описан в первом примере.

Таким образом, спроектированная установка для локальной закалки изделий позволяет проводить закалку цилиндрических изделий с диаметрами 1-12 мм и высотой 25-50 мм. Увеличение габаритных размеров термообрабатываемых изделий приводит к значительному увеличению геометрических размеров механизмов установки и снижает производительность операции. В случае применения генераторов ТВЧ большей частоты, например 0,44 МГц, возможна поверхностная закалка изделий с одновременного нагрева на предлагаемой установке с глубиной закаленного слоя 0,7-1,5 мм.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Установка для локальной закалки изделий токами высокой частоты, содержащая петлевой индуктор с индуктирующим проводом и ротор в виде диска с отверстиями для изделий, установленный с возможностью поворота для установки изделий соосно индуктору, и с установленными в указанных отверстиях втулками с пазами, в которых расположена кольцевая пружина, источник тока, соединенный с индуктором, рычагами и командоаппаратом, выполненным в виде кулачкового вала с возможностью регулировки фаз поворота кулачков и связанным с рычагами, и толкатель с микрометрическим винтом, установленный соосно индуктору, при этом привод поворота ротора содержит делительный диск с фиксатором и установлен соосно ротору, отличающаяся тем, что индуктирующий провод индуктора выполнен совмещенным со спрейером, управляемым дополнительными кулачками, расположенными на валу командоаппарата, посредством микропереключателей, связанных с электрогидравлическим запорным клапаном, находящимся под давлением охлаждающей жидкости.

2. Установка по п.1, отличающаяся тем, что в качестве охлаждающей жидкости использована вода.

www.freepatent.ru

Способ изготовления ствола стрелкового оружия

Изобретение относится к области машиностроения. Осуществляют механическую обработку ствольной заготовки с получением гладкого канала ствола. Производят формирование нарезов и полей пластической деформацией и осаждение гальванического хрома с последующим прогревом. Формирование нарезов и полей на поверхности гладкого канала ствола пластической деформацией осуществляют после осаждения гальванического хрома на поверхность гладкого канала ствола. Прогрев ствольной заготовки с хромовым покрытием осуществляют в вакууме или в среде защитного газа при температуре не выше температуры отпуска ствольной заготовки. В результате обеспечивается прямолинейность канала ствола. 1 пр.

Изобретение относится к области машиностроения и может быть использовано для изготовления стволов стрелкового оружия с хромированным каналом, толщиной хромового покрытия до 0,1 мм.

Известен способ изготовления ствола стрелкового оружия, принятый за прототип (см. М.Г.Арефьев, Л.И.Карпов. «Производство стволов стрелкового оружия» под ред. А.А.Благонравова, НКАП ОборонГИЗ, Главная редакция вооружения и боеприпасов, Москва, 1945, стр.14-15, 210-211, фиг.37). Способ заключается в следующем: ствольную заготовку с требуемым комплексом механических свойств, например из стали ЗОХН2МФА, подвергают механической обработке, заключающейся в обработке канала ствола и наружной обработке ствола. Обработка канала ствола включает образование канала путем сверления и развертывания, образование полей и нарезов на поверхности канала пластической деформацией, например радиальным обжатием, образование патронника. Затем осаждают на поверхности канала ствола гальванический хром с последующим прогревом при температуре ≈500°С.

Недостатками известного способа являются:

— низкая рассеивающая способность электролита, в результате толщина осажденного хрома во впадинах (нарезах) меньше, чем по полям;

— неравномерность отложения хрома, вызванная различными условиями осаждения покрытия по всей длине канала: изменение сопротивления электролита из-за различного газонаполнения, изменение сопротивления анода от точки подключения до каждого сечения, изменение температуры электролита и анода за счет омического разогрева;

— отклонение от прямолинейности канала ствола, вызванное неравномерностью осаждения хромового покрытия, снижает кучность боя.

Предлагаемым изобретением решается задача по повышению качества и улучшению эксплуатационных характеристик стрелкового оружия.

Технический результат, получаемый при осуществлении изобретения, заключается в обеспечении прямолинейности канала ствола и, как следствие, улучшении при этом боевого параметра — кучности стрельбы.

Указанный технический результат достигается тем, что в предлагаемом способе изготовления ствола стрелкового оружия, включающем механическую обработку ствольной заготовки с получением гладкого канала ствола, формирование нарезов и полей пластической деформацией и осаждение гальванического хрома с последующим прогревом, новым является то, что формирование нарезов и полей на поверхности гладкого канала ствола пластической деформацией осуществляют после осаждения гальванического хрома на поверхность гладкого канала ствола, при этом прогрев ствольной заготовки с хромовым покрытием осуществляют в вакууме или в среде защитного газа при температуре не выше температуры отпуска ствольной заготовки.

Формирование нарезов и полей на поверхности канала ствола пластической деформацией после осаждения гальванического хрома позволяет надежно обеспечить диаметральные размеры и прямолинейность канала ствола.

Осуществление прогрева ствола после осаждения гальванического хрома в вакууме или в среде защитного газа при температуре не выше температуры отпуска ствольной заготовки не приводит к изменению механических свойств стали, исключает процесс окисления стали через сетку трещин в хромовом покрытии, обеспечивает пластичность хрома.